マシニングセンタの5軸加工と3軸加工の違いとは

マシニングセンタは、ものづくりの切削加工現場では必要不可欠な存在です。

特に部品加工や金型製作には、とても重要です。

CADデータを切削加工用のデータに変換して、プログラムで自動加工ができます。

刃物も自動で交換して連続加工するので、刃物の付け替えの作業の分、工程が減ります。

製造時の無人化とコスト削減に繋がります。

マシニングセンタにも様々な種類がありますが、効率化のために様々な工夫がなされています。

ここでは5軸マシニングセンタと3軸マシニングセンタの違いを説明いたします。

3軸加工のマシニングセンタとは

3軸加工の場合は、ワーク(加工物)を正面に見て、Ⅹ軸(横)・Y軸(縦)・Z軸(高さ)となり、この3軸を同時に制御する機械の事を『3軸マシニングセンタ』と呼んでいます。

3軸のそれぞれの動きは回転刃物が常に垂直固定での動きになります。(縦マシニングセンタの場合)

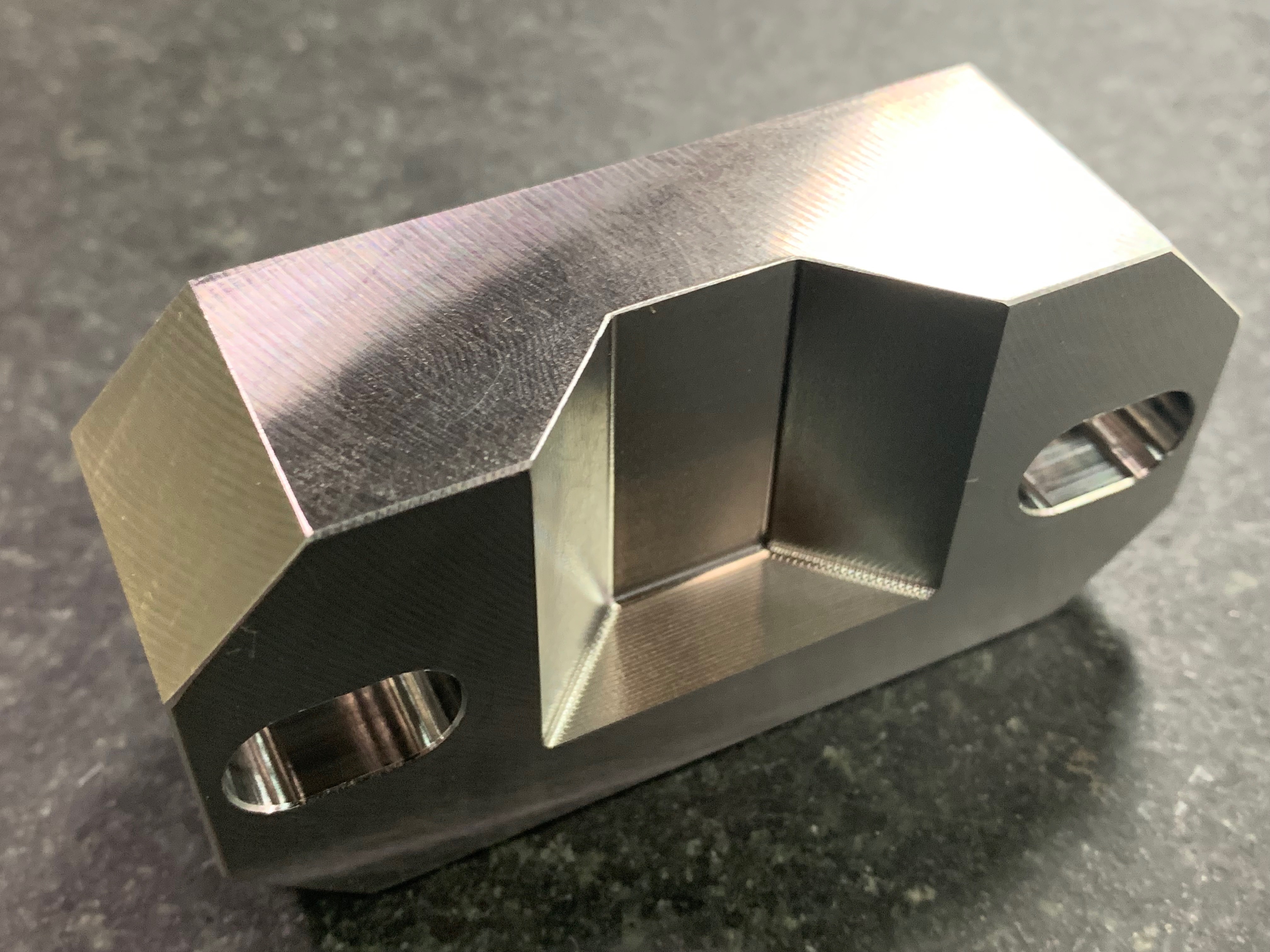

複雑な加工で角度や向きを変えるときには、刃物の向きにワークを合わせるために専用の角度治具を作り、その角度治具にセッティングしてから加工します。

なので、当然、その部品加工費用と併せて角度治具製作費用も別途必要になってきます。

3軸加工での複雑な加工では全体の工程も増えるので、結果的にコスト増に繋がってしまいます。

5軸加工のマシニングセンタとは

5軸加工の場合は、3軸のⅩ軸・Y軸・Z軸に加え、2軸が付加されて、5軸となります。

2軸の付加とは、弊社の5軸加工機で言うならば、

回転刃物が取り付けられている主軸ヘッド部分が、ワークを正面に見たときに時計周りと反対周りに合わせて150度ほど回転するB軸と、

ワークをセッティングするテーブルが上下するのに加え、そのテーブル上がコマのように360度回転するC軸とがあります。

B軸とC軸を合わせた5軸を同時制御することで、3軸マシニングセンタで角度治具を製作して角度や向きを変えていた作業そのものが無くなり、最初にセッティングした状態で角度や向きがプログラム上で返ることが可能になります。よって、工程数が減り、大幅な時間の短縮に貢献できるようになります。

※工作機械メーカーや機種にもよって付加される軸等は異なります。

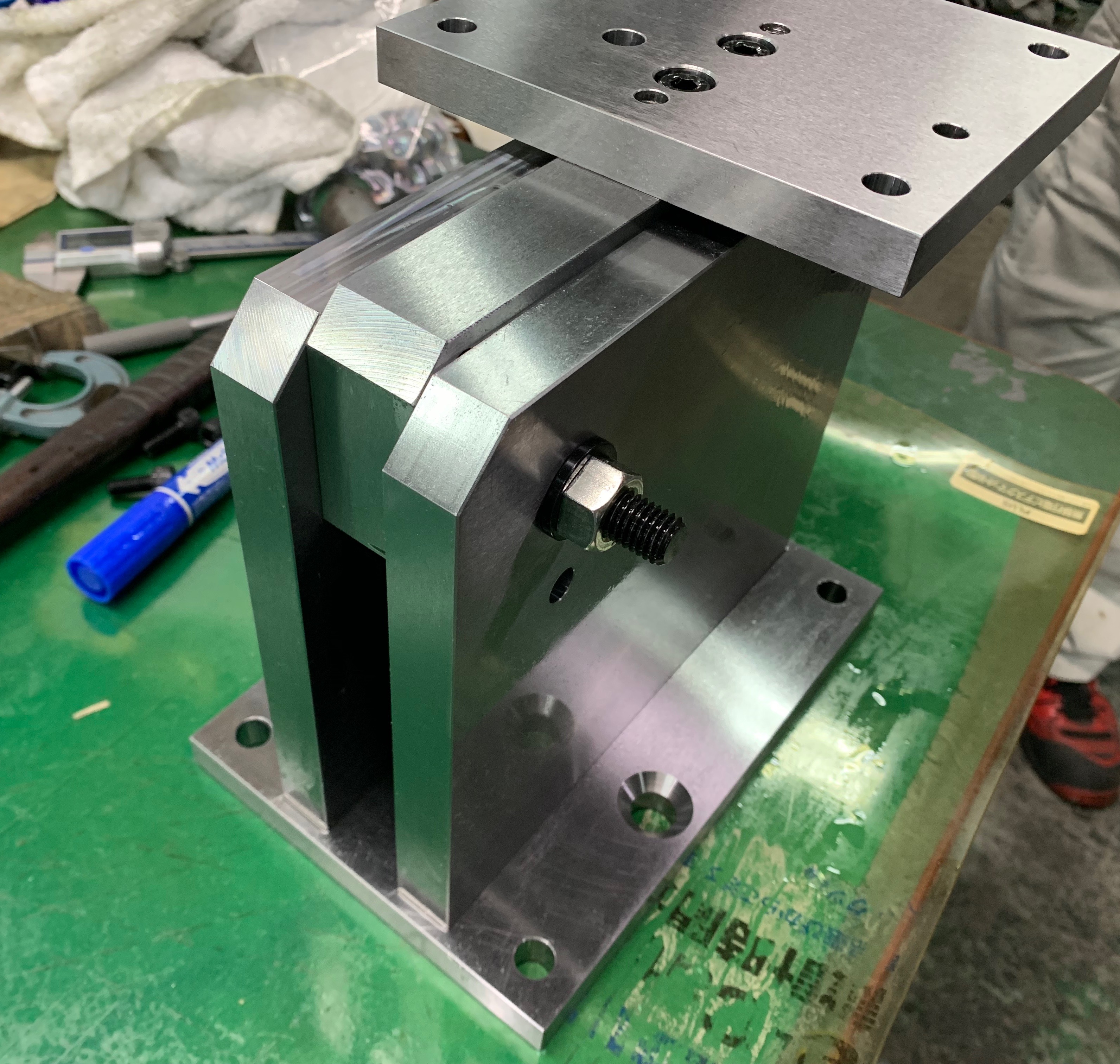

※5軸マシニングセンタの内部。テーブルが上下と、水平に360度回転し、ヘッドが前後左右に加え、横に回転する。

複合角度や複雑な局面でも加工治具を製作することなく、一度の段取りで加工することができます。

5軸加工の主な特徴はこちらです。

横浜で切削加工工場を探している方はこちら>>

- 1度に加工できる

- 5面を段取り替えなしに加工することができます。同時に5面を加工できるので、時間の短縮、治具の簡素化や削減することができます

- 加工位置を選べる

- 位置が選べるので、工具先端の加工が避けることができ、条件の良い工具部分で加工することができます。

- stlデータの拡張子を直接取り組める

- 拡張子.stlを直接取り組み加工することが可能です。

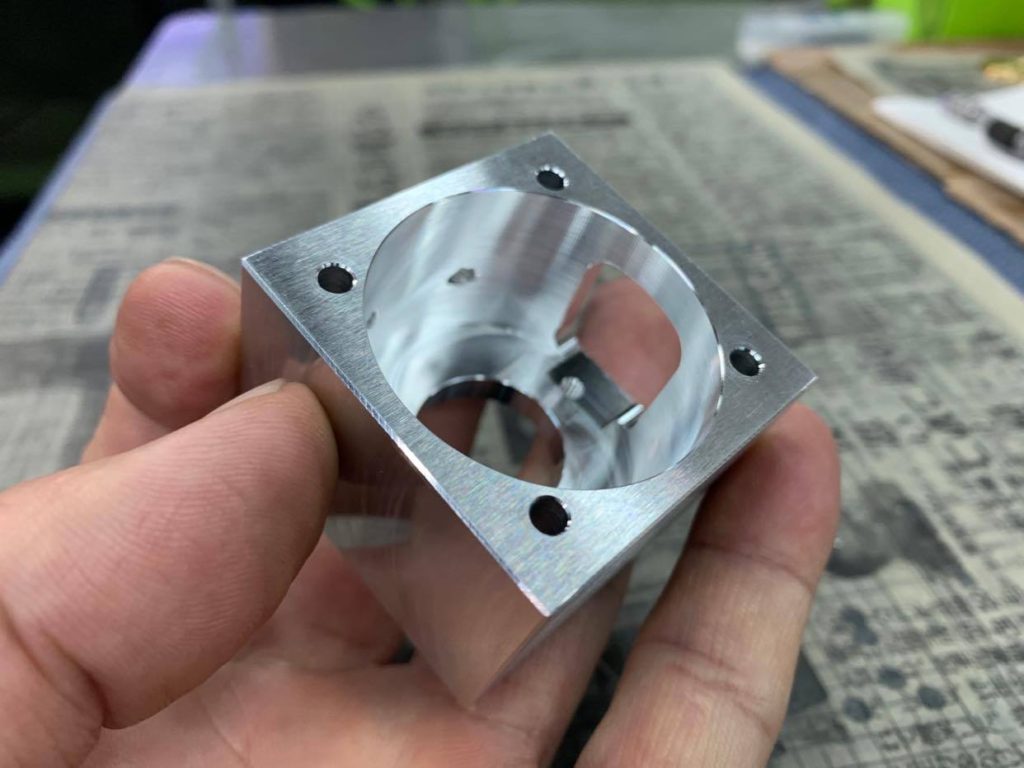

※機密保持のためぼかしを入れてあります。

お客様から3Dデータをいただいたら、まずは3Dプリンターで出力して、形状の検証をする。段取りや治具製作など、工程が決まったら、実際の金属加工に反映させていく。効率よく工程を組むことでリードタイムやタクトタイム等の短縮に繋げていいます。

テーブル上で角度をつけてセッティング

5軸加工の精度確保の重要性

5軸加工の重要課題は、高精度な状態を維持することです

軸が多い分、それぞれの小さな誤差が積み重なり、大きな誤差に繋がってしまうのが5軸加工の難しさです。

小さな誤差が積み重ならないように関東精密では、芯出しと計測にこだわり加工の誤差低減を目指しています。

工場の床面強度チェックも行い、定期的にレベルチェクを行います。

工場内の温度環境変化でも、機械精度は大きく狂ってしまいます。

弊社のDMU 80 monoBLOCK は、熱変異を最小限に抑えるべく機能が付いています。結果安定した精度の高い製品を作り出すことが可能です。

5軸加工での技術の差は、補正技術です。

この補正技術とは、温度補正・刃物補正・プログラム補正などです。

他社とは違う関東精密の総合加工能力をお試しください。